ソータと棚搬送AGVと組み合わせて仕分け作業を自動化

棚搬送AGVとリニソートS-Eを組み合わせた運用により、わずか20名で1日最大50,000点の商品出荷を実現。

テキスタイル物流様の詳細を見る

ケイヒン配送株式会社様

ケイヒン配送株式会社様は、首都高速横羽線東神奈川インターより約2kmの港湾隣接地に立地する延床面積2万坪強の物流センター(横浜商品センター)を活用し、通信販売・卸小売業の共同ディストリビューションセンターの運営を中核事業とされています。近隣では比類のない規模の大きさと常時500名以上のスタッフにより運営されており、多品種少量商品の取り扱いには30年におよぶ豊富な経験を蓄積されています。また、通販商品やカタログを各地配送協力会社と連携し、日本全国に配送する事業も展開されています。

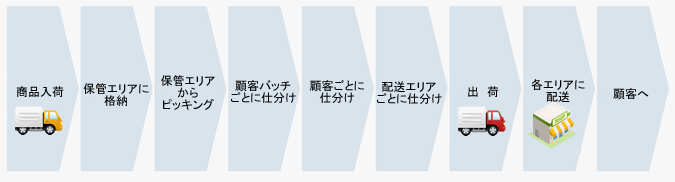

デジタルアソートシステムを利用し、商品をオーダー別または配送先に「種まき仕分け」を行うシステムを運用。物量が増加し、このシステムでは対応が追いつかない場合がありました。作業バッチごとの処理、顧客ごとへの商品仕分け、商品の配送先仕分けの各工程での作業時間短縮が課題でした。

リニソートS-Eで構成される「通販物流システム」を採用し、(1)顧客仕分けバッチごと、(2)顧客ごと、(3)配達地域ごとの作業を自動化。業務の滞留を生じさせないシステムとなりました。

お客様から注文を受けた商品は、多種多量の商品が保管されている4階ピッキングヤードより、まとめピッキングされて「1次ソータ」がある3階へコンベヤで運ばれます。この「1次ソータ」では、顧客仕分けバッチごとにリニソートS-Eで仕分け。商品が投入された後すぐに、設置されているバーコードリーダで各商品のバーコードを読み、顧客仕分けバッチごとに商品を仕分けてバケットケースに投入します。

顧客仕分けバッチごとに仕分けられたバケットケースは、顧客ごとに仕分けられるリニソートS-Eまで人手で運ばれます。投入口前のフロアには、顧客仕分けバッチのシュート番号が貼られており、シュート番号通りにバケットケースが配置されます。

「ASS」は、顧客ごとに商品を仕分けるソータ。1次ソータから顧客仕分けバッチの一次仕分け完了の信号を受け取ります。 モニタに表示される作業番号に該当するケースを投入口まで運び、商品を「ASS」に投入。 作業者が商品を投入すると、リニソートS-Eに設置されているバーコードリーダが商品バーコードを読み、自動仕分けを行います。 シュート数は全部で100間口あり、商品形状にあわせて可動ストッパを動作させる仕組みを採用し、荷傷みを防止しています。大量オーダーに対応するため、1シュートに次々とオーダーを割り付ける制御方式を採用しています。

各ヤードで仕分けが完了したケースは、自動的にシュートから払い出され、搬送コンベヤで運ばれ包装ヤードへ。 同時に自動で次の空ケースがセットされる仕組みで、シュート下に作業員を配置する必要がありません。 顧客ごとの伝票は自動発行され、各ケースに自動投入。梱包ヤードに向かうコンベヤ上にバーコードリーダを設置し、ケース側面に貼られているバーコードを読み取ります。 読み取り後、顧客宛の伝票がコンベヤ上に設置したプリンタから自動発行され、そのケースに自動的に投入されます。

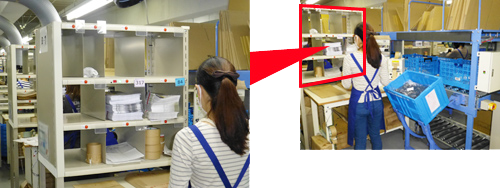

複合梱包ヤードでは商品、伝票、チラシを包装します。ケースが作業者の元に届くと、作業者はコンベヤ上にあるケースを引き込み、中の商品と自動発行された伝票を取り出します。伝票のバーコードを作業台にある固定式バーコードリーダで読み取り、お客様への送り状を発行。 商品、伝票の包装時にはチラシも投入します。投入するチラシはお客様によって異なり、伝票バーコードの読み取り時に、投入すべきチラシが入った棚の間口ランプが点灯します。

作業者はチラシを取り、商品と伝票とともに梱包。梱包箱にお客様への送り状が記載されたラベルシールを貼り、出荷搬送コンベヤに投入します。投入された梱包箱は出荷ソータへ自動搬送されます。

空ケースはコンベヤ下にある返送用コンベヤに投入し、ASSのシュート下へ自動で戻され、セットされます。

単品の商品は、ピッキングヤードから直接、小物単品梱包ヤードへ運ばれます。

単品商品は、商品単位にピッキングし、同じく商品単位に事前発行された伝票と付け合せして包装ヤードへ供給することにより、高効率での包装を行っています。

ここでも複合梱包ヤードと同様の方法で商品、伝票、チラシを同梱し、包装します。

機械搬送および仕分けが困難な大型商品を仕分け・梱包するヤード。複合オーダーの商品は、無線ハンディにより、配分棚でお客様別に仕分けします。

単品は、小物同様、商品ごとにまとめてピッキングし、伝票付け合せを行います。

2つある包装ヤードの間にピッキング・仕分けされた商品がコンベヤで作業者の元に搬送されます(コンベヤに乗りきらない商品は作業者の元に直接搬送)。包装された商品は、3階へ運ばれ、出荷ソータに投入もしくは、配送ヤードに直接仕分けられます。

3台目のリニソートS-Eで構成される出荷ソータでは、包装箱を配達地域ごとに仕分け。100シュートあり、多くの配達地域に仕分けることが可能です。

棚搬送AGVとリニソートS-Eを組み合わせた運用により、わずか20名で1日最大50,000点の商品出荷を実現。

テキスタイル物流様の詳細を見る

リニソートS-Eとシャッター・アソート・システムを組み合わせた運用により、1バッチにおける仕分け量を飛躍的に向上させました。

ハマキョウレックス福井センター様の詳細を見る

限られたスペースでもレイアウトを工夫することで150シュート設置することができました。

株式会社ハマキョウレックス様の詳細を見る

200の仕分間口とトラック着車スペース、搬入経路を確保。仕分能力が30%向上しました。

ハマキョウレックス物流センター様の詳細を見る

つばきのマテハンソリューション

持続可能な社会の実現に向けて

つばきグループは、「動かす」分野において社会の期待を超える価値を提供し、

社会から必要とされ続ける企業となることを目指します